製造業は日本の基幹産業であり、生産性向上に通づる様々なノウハウがあります。

沖縄県は製造業の割合が低く、製造業比率は全国が約20%のところ沖縄県は4%程度しか存在しません。

一方でサービス業や、外食産業・情報通信産業などの第三次産業の割合が高いです。

沖縄県において、製造業の生産性向上のノウハウを他の業種に応用できないか日々模索中です。

製造業のノウハウのなかで「ムダとり」が様々な業種で使えると考えております。

今回は業務効率化につながるダとりを沖縄県で多い飲食店を例に使う場合の話をしたいと思います。

ムダとりによる業務効率化のやり方がわかる

1、ムダとりとは

「ムダとり」は仕事のなかで価値をうまない動作を特定し、それを省き改善する手法のことです。

「人」に注目して歩行や手を伸ばす動きをなくすように改善したり、「もの」に注目して部品等が滞留しているところを取り除いたりします。

ムダを省いていくことで、業務が効率化されていきます。

ムダとり活動で重要なのは①スピードと②効果測定です。

①スピードは、ムダを発見し改善案をたて実行するまで期間です。

原則的には1日以内に実行します。

参考までにですが世界的企業では見つけた瞬間にその場で手を打ってしまうほどのスピード感があります。

試してみてうまくいかないようであれば、次の改善を考えます。

②効果測定は、ムダとりの成果を定量的に把握することです。

リードタイムや稼働率、労務費の削減など最適な指標を選びます。

ムダとりの効果が出ているか確認するだけでなく、自分たちの活動が経営を改善するという現場のモチベーションアップにも繋がります。

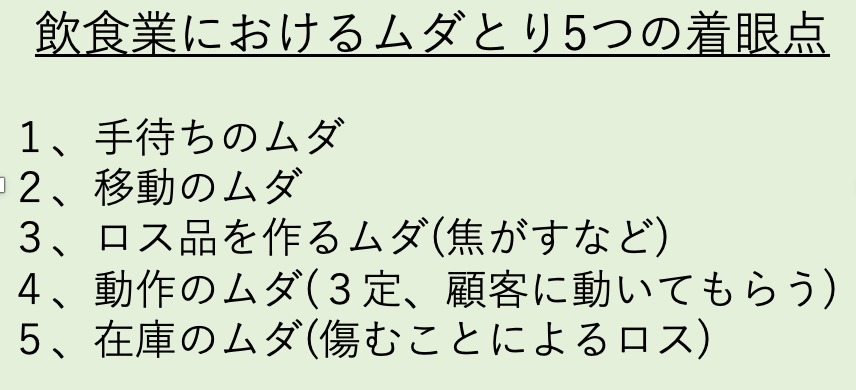

2、飲食店で使えるムダとり

飲食店でのムダとりの着眼点は次の5つです。

1、手待ちの無駄

何もすることがなく手が止まってしまっている状態のことです。

注文がひと段落したときや料理が調理されるのを待っているときに生じます。

手があいたときの実施事項を予め決めておくことが大切です。

全ての人が簡単な調理から接客までできるようになっていると、対応が柔軟にでき手待ちを減らせます。

2、移動のムダ

あっちに物を取りに行ったり、人と導線が重なり迂回しなければならい場合などが当てはまります。

必要な道具を作業をする周囲に集めたり、できるだけ一方方向に料理を送るようにしたりすることで、移動のムダは削減できます。

3、ロス品を作るムダ

調理ミスにより焦がしたり調味料を間違えたりした時におこります。

材料がムダになるだけでなく、失敗するまでに費やした時間や作り直すために必要な時間もロスとなります。

失敗しやすい料理やパターンはある程度決まっているもの。

原因を分析し対策を立てましょう。

4、動作のムダ

物を探したり、手の届く範囲にない場合におこります。

仕事をしやすい場所に道具を3定(定置・定量・定方向)しておきましょう。

3定とは道具のおく位置と数量と向きを決めることを指します。

3定をすることで道具を探しや振り返ってとりにいくことがなくなります。

5、在庫のムダ

過剰在庫に注意します。

腐らせたりして廃棄をする原因になります。

顧客数を予測しどれだけの商品が出るか想定し、最小量を発注しましょう。

調味料などは残り1つになったら2つ発注するなどルール化しておくと効率的です。

3、ムダとりのやり方

オーソドックスなやり方は現場で作業を観察し5つのムダを探します。

ムダをその場で指摘していくと改善の議論も深まります。

また、スマートフォンなどで動画を撮って、皆で見ながらムダを探すのも勉強になります。

多くの現場担当者が、働く非効率さにショックを受け改善をしようと思ってくれます。

繰り返すうちに目も養われてきますので、ムダとりの自走化に繋がります。

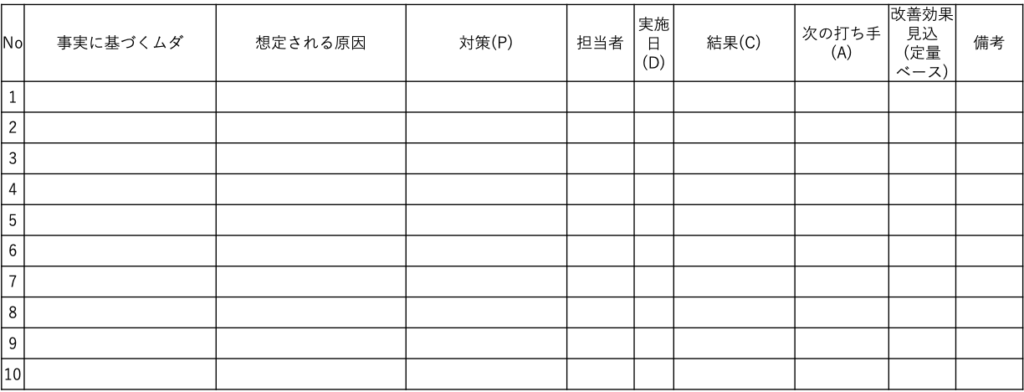

ムダを見つけたら下記のような表で管理します。

1番左にムダを書き、その原因と対策を書く。

改善担当者と実施日(期日)もその場で必ず記載します。

担当と期日を決めないと、いつまで経っても改善がなされないということになるので、必ず決めてくださいね。

まとめ

・日々の業務の非効率な部分を取る製造業のノウハウがムダとり

・動作を観察しながらムダを特定し改善する

・ムダとりで重要なのは①スピードと②効果測定である

・ムダとりの対策を考えたら担当者と実施日(期日)を決めて、必ず実行するように仕組み化する

コメント